1991 - Ein Prospekt über die Bildröhrenfertigung bei Philips

In 2017 habe ich den Produktions-Ingenieur von dem ehemaligen Farbbildröhrenwerk Aachen (der Philips GmbH) kennengelernt und ihn dann dort in der Nähe auch besucht. Von ihm bekommen wir noch jede Menge Fotos (und Informationen), wie das mit den Farb-Bildröhren wirklich funktioniert hatte und wo die Probleme und die Schwachstellen lagen und wie sich die (wenigen) einzelnen großen Hersteller untereinander qualitativ abgegrenzt hatten. Die Aachener Fabrik wurde in 2003/04 mit durchaus abenteuerlichen Argumenten geschlossen. Aber im Klartext, eine Produktion in Deutschland war für diesen geschrumpften Weltmarkt einfach zu teuer geworden. Sehr ähnlich wie bei der BRAUN AG (die Audio-Sparte), BASF (also EMTEC) und anderen größeren Konzernen verwiesen die Betriebsräte und Gewerkschaftler immer auf die Gewinne des Mutterkonzerns und vermixten das rhetorisch mit den Verlusten und Problemen eines ganz offensichtlich übersatten und bereits toten Absatz-Marktes.

.

Vorwort (dieser Philips Firmen-Selbstdarstellung 1991)

Das Portrait der Bildröhrenfabrik Aachen bildet einen Ausschnitt aus dem breiten Spektrum des Weltunternehmens Philips ab.

- Bild rechts : Auf dem Gelände „Aachen - Rothe Erde" arbeiten das Glühlampenwerk, die Granus Glasfabrik und die Valvo Bildröhrenfabrik der Philips GmbH in enger Nachbarschaft.

Die Bildröhrenfabrik Aachen gehört zu der Produktsparte Elektronische Bauelemente der Philips Organisation. Gleichzeitig gehört sie dem Firmenverband der Philips GmbH an.

Die Bildröhrenfabrik Aachen ist eine der größten und modernsten Farbbildröhrenfabriken des Philips Konzerns. Auch im europäischen Konkurrenzvergleich nimmt sie eine Spitzenstellung ein.

Die Fertigung technisch und qualitativ hochwertiger Farb- bildröhren fordert den Einsatz von High-Tech- Produktions- verfahren und hoch mechanisierten Fertigungseinrichtungen. Qualität hat eine lange Tradition in der Bildröhrenfabrik. Die Zufriedenheit der Kunden, die sich in niedrigen Ausfallraten, hoher Zuverlässigkeit, in konkurrenzfähigen Preisen und strikter Liefertreue ausdrückt, ist unser erklärtes Ziel. Konzepte zur systematischen Verbesserung aller Leistungen, verbunden mit zielgerichteter Mitarbeiterschulung, garantieren Fortschritt und Kontinuität.

Dies ist die solide Grundlage, um die Herausforderungen der Zukunft erfolgreich zu bestehen. Das Firmengelände in Aachen-Rothe Erde teilt sich die Bildröhrenfabrik mit zwei Schwesterwerken, dem Glühlampenwerk und der Glasfabrik.

Philips in Aachen - eine kleine Chronik

Es ist das erste Philips-Werk auf deutschem Boden, das sich 1934 als „Philips Radio-Apparatefabrik Jägerstraße" in Aachen etabliert.

Für diesen Standort sprechen die wirtschaftliche Prosperität der Region Aachen und die Nähe zur Philips Konzernzentrale im holländischen Eindhoven.

Philips produziert "Vier-Röhren-Radios" und die „Weltempfänger der Tonwunder-Reihe". Einen hervorragenden Ruf erwirbt sich der bekannte „Aachen Super". Die „Jägerstraße" entwickelt sich zu einem der angesehensten deutschen Rundfunkwerke.

Jäh unterbricht der Krieg die erfreuliche Entwicklung. Die Umstellung der Produktion auf Volksempfänger wird befohlen.

1942 bringt Philips die „Philetta" heraus: Der Volksmund nennt das Gerät wegen seiner Form „Kommißbrot". Die sich zuspitzende Lage am Ende des Krieges zwingt Philips, in benachbarte holländische und belgische Orte auszuweichen.

1944 wird Aachens Bevölkerung zwangsevakuiert. Mit den Bomben endet, was so hoffnungsvoll begonnen hatte -Radios von Philips in Aachen.

Im August 1945 haben fünfzehn Philips-Mitarbeiter den Mut zu einem neuen Anfang. Sie beginnen mit dem Aufräumen; bald stoßen andere hinzu. Das Pförtnerhaus der ehemaligen Rundfunkgerätefabrik wird „Verwaltungsgebäude".

Der Beginn der Glühlampenproduktion mit holländischer Hilfe im Jahr 1946 leitet den Wiederbeginn ein.

.

Philips in Aachen heute:

Forschung, Entwicklung und Produktion

Philips in Aachen: Das sind drei Werke und ein wissenschaftliches Zentrum. Das sind technologisches Know-how, Produkte von überzeugendem Gebrauchsnutzen und eine am Weltmaßstab orientierte Fertigungstechnik.

Das Glühlampenwerk, die Granus Glasfabrik und die Valvo Bildröhrenfabrik der Philips GmbH arbeiten in enger Nachbarschaft auf dem Gelände „Aachen Rothe Erde".

Vor den Toren Aachens - in Aldenhoven - hat die Lampenfabrik einen zweiten Werksbereich. Am südlichen Stadtrand liegt das Philips Forschungslaboratorium.

Die Werke sind sowohl in die nationale Philips Organisation als auch in ihre jeweilige technisch orientierte, international tätige Produkt-Division (Hauptindustriegruppe) eingebunden.

.

In der Kontinuität liegt die Zukunft

Philips ist ein bedeutender und festverankerter Faktor im Wirtschaftsleben der Stadt Aachen. Tausende von Menschen haben in Fertigung, Entwicklung und Forschung ihren Arbeitsplatz.

Die Zusammenarbeit mit den kommunalen Partnern und den wissenschaftlichen Instituten der Region ist freundschaftlich eng.

Unternehmerischer Geist und ein von Innovation geprägtes Engagement haben Philips über die Jahre im Dreiländereck Deutschland-Holland-Belgien heimisch werden lassen.

Diese wichtigen Faktoren sorgen dafür, daß Aachen als Standort für Philips auch in Zukunft seine Bedeutung behalten wird.

.

Funktion der Farbbildröhre

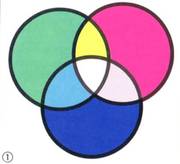

Das Farbfernsehen beruht auf der physikalischen Erscheinung, daß durch Mischen von Farben neue Farben entstehen. So lassen sich z.B. durch additive Farbmischung der drei Grundfarben Rot, Grün und Blau fast alle in der Natur vorkommenden Farben, einschließlich der „Farben" Schwarz und Weiß erzeugen (Bild 1).

.

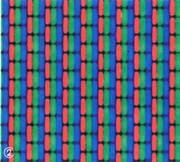

In der Farbbildröhre vom Lang-lochmaskentyp werden drei parallel zueinander liegende rot, grün und blau leuchtende Streifenraster (Bild 2) von drei auf

dem Bildschirm konvergierenden Elektronenstrahlen zum Leuchten angeregt.

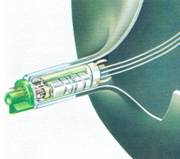

Diese in einer Ebene liegenden Elektronenstrahlen werden von einem integrierten Elektrodensystem (Bild 3) erzeugt.

.

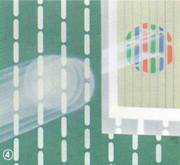

Eine in geringem Abstand vor dem Bildschirm angeordnete Langlochmaske blendet aus jedem Strahl nur jeweils den Anteil aus, der den zugehörigen Leuchtstoffstreifen treffen soll (Bild 4).

Es werden also von den Elektronenstrahlen gleichzeitig ein roter, ein grüner und ein blauer Bildanteil auf den Schirm geschrieben. Damit im Auge des Betrachters eine Farbmischung erfolgt, müssen die Leuchtstoffstreifen so schmal sein, daß das Auge die auf den Streifen leuchtenden Farbpunkte nicht mehr einzeln erkennen kann; so entsteht der Eindruck eines zusammenhängenden farbigen Bildes.

.

Der Fertigungsablauf

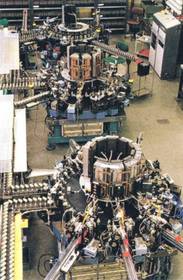

Die Farbbildröhren werden im Drei-Schicht-System auf drei Produktionslinien hergestellt. Komplizierte und modernste Technologien sind notwendig, um die für eine gute Qualität erforderlichen engen Toleranzen einzuhalten.

Auf langen Transportbändern werden die Röhren zu den einzelnen Bearbeitungsstationen transportiert und im Brennband auch gleichzeitig bearbeitet.

In ca. 400 Fertigungsschritten entsteht während einer Durchlaufzeit von etwa 24 Stunden eine Farbbildröhre in einer der größten und modernsten europäischen Fertigungsstätten.

Die Fertigung der Farbbildröhre ist stark prozeßorientiert, wie die Struktur der Fertigungsschritte zeigt.

.

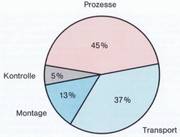

Struktur der Fertigungsschritte

Transportbänder von mehr als 10 km Länge durchziehen die Werkhallen und verbinden die einzelnen Arbeitsprozesse miteinander. Von Philips entwickelte modulare Transfersysteme sorgen für den mechanisierten Transport der Farbbildröhren.

Kennzeichnend für den Produktionsablauf ist die starke Verkettung der einzelnen Fertigungsschritte miteinander. Die technologischen Bedingungen führen zu folgender Struktur:

.

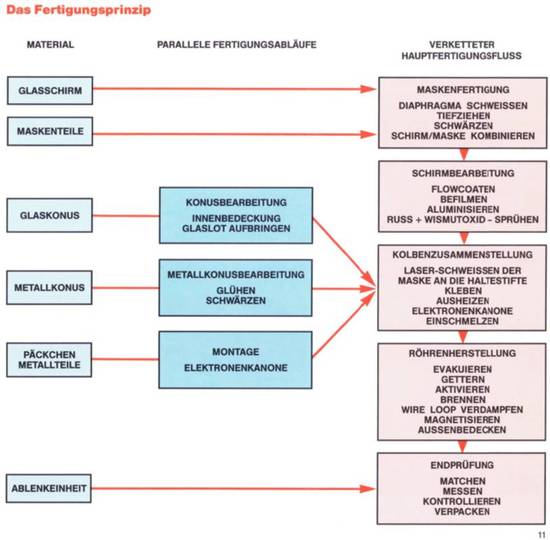

- Verketteter Hauptfertigungsfluß in fünf Stufen.

- Parallel-Fertigungsablauf in drei Stufen mit teilweiser Verkettung zur Hauptfertigung.

.

Das Fertigungsprinzip

Die Fertigungsstufen: Maskenfertigung

Die Lochmaske erfüllt zwei Funktionen gleichzeitig. Im Fernsehgerät wirkt sie beim Bildaufbau als Blende, bei der Schirmherstellung dient sie als Maske für die fotochemische Herstellung der drei Farbstreifenraster.

Bei der Fertigung geht man von der Flachmaske aus, einem feingewalzten Eisenblech, in das 320.000 nur ca. ein-zehntel Millimeter breite Langlöcher geätzt sind. Nach dem Weichglühen entsteht ein besonders kritischer Moment, wenn die Flachmaske in der 30-Tonnen-Tief-ziehpresse ihre gewölbte, der Schirmkontur angepaßte Form erhält, wobei die Löcher sich nicht verformen dürfen.

Der Maskenrahmen wird aus vier geschwärzten Formteilen und vier Eckstücken zusammengeschweißt. Die Zusammenstellung von Maskenrahmen und geformter Lochmaske wird mit den vier Eckstücken an Haltestiften im Glasschirm definiert aufgehängt.

Bei der Schirm/Masken-Zusammenstellung kommt moderne Laserschweißtechnik zum Einsatz.

Jetzt gehören Glasschirm und Lochmaske zusammen und dürfen in den folgenden Produktionsschritten nicht vertauscht werden. Schon von Beginn an erhalten sie daher gleichlautende Produktionsnummern. Entscheidend für die Bildqualität ist ein sehr präziser Abstand zwischen Lochmaske und Glasschirm. Ein Automat prüft dies an festgelegten Stellen.

.

Bild rechts : Zur Herstellung der Schirm/Masken-Kombination - dem Einpassen der Maske in den Schirm - auf der automatischen Maskenlinie wird moderne Laserschweißtechnik eingesetzt.

.

Schirmbearbeitung

Das Aufbringen der ca. 2000 Leuchtstoffstreifen geschieht in einem dem fotografischen Belichten und Entwickeln vergleichbaren Prozeß. In den Glasschirm werden nacheinander die Leuchtstoffe für die Farben Grün, Blau und Rot im Flowcoat-Verfahren eingelegt. Dazu wird in den langsam drehenden Glasschirm auf der Flowcoat-Mühle zunächst die Leuchtstoffsuspension für Grün eingefüllt und durch Rotation gleichmäßig verteilt. Wärmestrahler trocknen die Schicht. Anschließend wird die zugehörige Lochmaske in den Glasschirm eingesetzt.

Eine UV-Lichtquelle belichtet die Leuchtstoffschicht durch die Lochmaske hindurch. Die Lichtquelle muß sich genau an der Stelle befinden, an der später der theoretische Ablenkpunkt des „grünen" Elektronenstrahls liegt. Da die Bahnen von Lichtstrahlen und Elektronenstrahlen unterschiedlich verlaufen, muß der Lichtstrahl durch eine vorgeschaltete, speziell gekrümmte Linse korrigiert werden, bei der eine aufgedampfte Filterschicht für gleichmäßige Helligkeitsverteilung sorgt.

Das Licht fällt also durch die Offnungen der Maske genau auf die Streifen, auf die später auch der „grüne" Elektronenstrahl auftrifft. Durch das Belichten werden diese Streifen gehärtet. Das Entwickeln erfolgt durch Ausspülen des unbelich-teten Leuchtstoffs mit deionisiertem Wasser. Es bleibt dann nur das regelmäßige Raster der etwa 660 grünen Leuchtstoffstreifen. Zum Aufbringen der blauen und der roten Leuchtstoffstreifen wiederholt man bei Verwendung derselben Lochmaske den gleichen Vorgang noch zweimal, wobei die Lage der Lichtquelle den Ablenkpunkten des „blauen" bzw. „roten" Elektronenstrahls entspricht.

Bild rechts : Nacheinander wird das grüne, das blaue und schließlich das rote Leuchtstoffraster auf den Schirm gebracht. UV-Licht läßt die Streifen in ihrer charakteristischen Farbe leuchten.

.

Das Grundmaterial bilden Leuchtstoffpulver, die im nicht angeregten Zustand gelblichweiß, hellblau oder rosa sind, die von UV-Licht oder Elektronenstrahlen angeregt, aber ihre spezifische Leuchtkraft entwik-keln: eben grün, blau, rot. Leuchtstoffe sind teuer, wobei Rot besonders kostspielig ist. Deshalb werden sie mit modernen Recyclingmethoden fast hundertprozentig ausgenutzt.

.

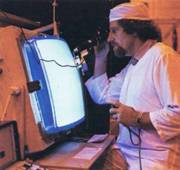

Bild rechts : Umfangreiche Prozeßkontrollen - hier die Prüfung eines fertig beschichteten Farbschirms - stellen das hohe Qualitätsniveau sicher.

.

Die photochemischen Prozesse erfordern größte Sauberkeit und ein sehr gleichmäßiges Klima.

Wegen der UV-empfindlichen Leuchtstoffsuspension ist gelbes Licht notwendig.

Im nächsten Fertigungsschritt wird auf dem Leuchtstoffraster ein Lackfilm aufgebracht, der als möglichst glatte Trägerschicht für den anschließend aufzudampfenden Aluminiumspiegel dient.

Dieser sorgt dafür, daß das gesamte, von den Leuchtstreifen erzeugte Licht nach vorn abgestrahlt wird und dadurch Helligkeit und Kontrast des Bildes wesentlich erhöht werden. Gleichzeitig verhindert diese Schicht eine elektrostatische Aufladung des Schirms.

Zur Aluminisierung wird der Schirm vakuumdicht auf einen Metallkonus aufgesetzt und evakuiert. Durch anschließendes Verdampfen von Aluminiumdraht erzeugt man eine sehr dünne Aluminiumschicht.

Zur Verbesserung der Wärme-abstrahlung wird der aluminisierte Schirm in einem Spritzverfahren mit einer porösen Rußschicht bedeckt. Aus dem gleichen Grunde erhält die Lochmaske eine Wismutoxid- Beschichtung.

Die dem jeweiligen Schirm zugeordnete Lochmaske ist parallel zu den Schirmbearbeitungsschritten transportiert worden und wird nun in ihren Schirm eingesetzt. Damit ist die Schirm/ Masken-Kombination fertiggestellt.

.

Kolbenzusammenstellung

In der Kolbenzusammenstellung entsteht aus den Komponenten Schirm/Masken-Kombination, Metall-Innenkonus und Glaskonus der Farbbildröhrenkolben.

Parallel zur Schirmbearbeitung wird der Glaskonus bearbeitet. Nach einer Reinigung mit Sodalauge erhält die Innenseite eine Schicht aus Graphit und Eisenoxid.

Diese Schicht hat eine definierte elektrische Leitfähigkeit und dient dazu, die Anodenspannung von 25 kV an Schirm und Elektronenstrahlsystem anzulegen.

Zur Verbindung von Schirm und Glaskonus wird eine Glaslotpaste auf den geschliffenen Rand des Konus aufgetragen.

In einem zweiten Parallelprozeß werden an den geschwärzten und ultraschallgereinigten Metallinnenkonus in den Ecken Befestigungswinkel angeschweißt. Durch mechanisches Nachformen erzielt man die notwendige Maßhaltigkeit.

Durch Laserschweißung läßt sich eine präzise und dauerhafte Verbindung von Lochmaske und Maskenhaltestiften sicherstellen. Der nachgeformte Metallinnenkonus wird auf die gleichen Haltestifte aufgesteckt.

Die so zusammengestellte Kombination legt man dann auf den vorbereiteten, in einer Lehre eingesetzten, Glaskonus auf. Auf diesen Klebelehren justiert, durchlaufen Glasschirm und Glaskonus einen 45m langen Ofen.

Bei ca. 400°C rekristallisiert das Glaslot und bewirkt dadurch eine vakuumdichte und unlösbare Verbindung.

Der Röhrenkolben ist damit fertiggestellt.

.

Montage

In einerweiteren parallelen Fertigungsstufe entsteht das Elektronenstrahlsystem in einem staubarmen und klimatisierten Raum. Es wird aus vielen vorgefertigten Einzelteilen mit Hilfe von Lehren und Schweißvorrichtungen aufgebaut. Gitterabstände, Zentrizität und Lage der drei Elektronenkanonen zueinander müssen innerhalb sehr enger Toleranzen liegen. Zahlreiche Kontrollen während der Herstellung sichern die Erfüllung der strengen Qualitätsanforderungen.

Bild rechts : Mit modernster Lasertechnologie wird die Loch- maske mit den Haltestiften im Schirm verschweißt. Die mit dem Metall-Innenkonus versehene Schirm/Masken-Kombination wird zum Klebeofen transportiert.

.

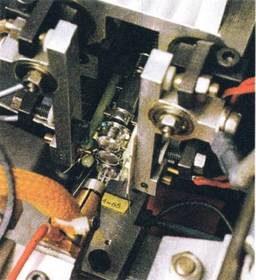

Die beiden Bilder : Links : Auf einem Dreifach-Automaten werden die Elektronenstrahlsysteme fertiggestellt. - Rechts : Einsetzen einer Kathodeneinheit in den Gitter- Zylinder.

Röhrenherstellung

Auf der Einschmelzmaschine wird das Strahlsystem in den Hals des Röhrenkolbens eingefahren, und Hals und Preßteller werden spannungsfrei miteinander verschmolzen.

Hierbei muß genau auf eine exakte Lage von Strahlsystem und Röhrenkolben geachtet werden, denn die Elektronenstrahlen dürfen später nur die ihnen zugeordneten Leuchtstoffstreifen treffen.

Danach wird die Röhre auf der Pumpenstraße evakuiert und luftdicht abgeschmolzen. Dabei durchlaufen die Röhren in etwa 2 Stunden einen 40 m langen Ofen bei Spitzentemperaturen bis über 360°C.

Nach dem Abkühlen der Röhre wird ein Metallrahmen auf den Röhrenkolben heiß aufgeschrumpft. Dank dieser Verstärkung kann die Röhre ohne Schutzscheibe betrieben werden.

In einem Hochfrequenzfeld wird das Bariumgetter verdampft, das noch vorhandene Gaswerte in der Röhre bindet und niedrige Gaswerte während der Lebensdauer der Röhre aufrechterhält.

Danach erfolgt in einem langen Transportband das Umsetzen und Aktivieren der Kathoden und das Abfunken der Farbbildröhre.

Bild rechts : Im Schrumpfautomaten wird ein Metalirahmen mit Gasflammen aufgeheizt und auf die Bildröhre aufgeschrumpft.

.

Bild rechts : Auf der Pumpenstraße wird die Röhre luftleer gepumpt und abgeschmolzen.

Die Farbbildröhre ist jetzt elektrisch betriebsfähig. Auf automatischen, computergesteuerten Meßstraßen werden wichtige elektrische Funktionsprüfungen vorgenommen.

.

In einer speziellen Meßposition wird durch geeignete Magnetisierung des im Elektronenstrahl-system montierten Korrekturringes aus hartmagnetischem Material die Strahllage der Röhre für optimale Landung und statische Konvergenz korrigiert.

Danach erhält die Röhre ihr endgültiges Aussehen durch Aufsprühen einer leitenden Graphitschicht auf den Glaskonus. Diese bildet mit der Innenbeschichtung einen Ladekondensator zur Glättung der Anodenspannung.

Bild rechts : Meßstraße für Meßwerterfassung und Röhrenabgleich.

.

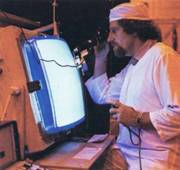

Endprüfung

Nach Durchlaufen eines Putz-und Polierprozesses gelangt die Röhre in die Endprüfung. Auf speziellen Meßeinrichtungen wird eine Ablenkeinheit so auf der Röhre justiert und dauerhaft befestigt, daß optimale Farbreinheit, Konvergenz und Geometrieeigenschaften gewährleistet sind.

Die Röhren-Ablenkeinheiten-Kombination wird schließlich einer kritischen Prüfung auf elektrische Eigenschaften und Bildqualität unterzogen. Eine letzte visuelle Kontrolle auf äußere Beschaffenheit folgt, bevor die Röhre etikettiert und sicher verpackt an das Versandlager abgeliefert wird.

.

Philips in Aachen - Stationen einer stetigen Entwicklung

| Die Tabelle ?? wo ist sie hin ??? das muß noch korrigiert werden |