Diese Broschüre aus 1929 - Ein Geschenk aus Berlin in 2017

Manches Mal sind kleine und eigentlich ganz unwichtige Teile immens wichtig für ein Regime, das die Welt erobern will bzw. wollte. Das waren die Kohlestäbe für die Filmstudios und die Kinos. Die brauchte man 1939, um das Volk mit bunten Bildern bei (Kriegs-) Laune zu halten und etwas später ab 1941 für die gigantischen Flugabwehr- Scheinwerfer. Und die brauchte man, um die ersten bösen Feindflugzeuge zu erkennen, zu beleuchten und zu bekämpfen.

Aus Berlin haben wir diese seltene 1939er Siemens Broschüre bekommen, die heute niemand mehr kennt. Es ist die "Kino-Kohlen-Fibel" - Katalog : KINO 5 aus 1939

"KOHLESTIFTE - LISTE DER SIEMENS-PLANIA-KOHLEN für KINOPROJEKTION UND -AUFNAHME"

der

SIEMENS-PLANIAWERKE - AG für Kohlefabrikate - BERLIN- LICHTENBERG • HERZBERGSTRASSE 128-139 - Drahtanschrift: „Siemensco Berlin" • Fernspr. : Nummer 5554 91- Kino-5-1939

.

Die "KINO KOHLEN FIBEL" aus 1939

Eine Anleitung für den Betrieb von Kinobogenlampen mit SIEMENS-PLANIA-KOHLEN

Für die Kinoprojektion wird eine Lichtquelle mit hoher Leuchtdichte gebraucht. Außerdem muß diese Lichtquelle genügend Fläche besitzen, damit dasFilmfenster bis in die Ecken gleichmäßig ausgeleuchtet wird. Diese Forderungen erfüllt nur der Krater einer Bogenlichtkohle, die deshalb seit Beginn der Filmtechnik für diesen Zweck verwendet wird. Der technische Stand hat sich im Laufe der Jahre geändert. Das Ziel ist stets das gleiche geblieben, nämlich die Beleuchtungsstärke auf dem Schirm zu erhöhen und dadurch den Film zu besserer Wirkung zu bringen.

In der Entwicklung der Kinobogenlampen sind bisher zu unterscheiden:

- 1. Kondensorbogenlampen,

- 2. Spiegelbogenlampen,

- 3. Hochleistungsbogenlampen.

.

1921 - Die Spiegelbogenlampen

Die Kondensor- Bogenlampen des ersten Zeitabschnittes wurden im Jahre 1921 durch Spiegel- Bogenlampen ersetzt, welche den zweiten Abschnitt kennzeichnen. Dieser Umstellung lag ein Erfolg auf optischem Gebiet zugrunde, der übrigens in Deutschland erzielt wurde; er wirkte sich auf die Kinokohlen ebenso aus wie auf die maschinelle Einrichtung der Film-Theater. Der größere Nutzlichtwinkel der Spiegel erhöhte nämlich die Lichtleistung so sehr, daß man bei den damaligen Bildwänden auf 10-15 Amp. zurück gehen konnte.

Die Kondensor- Lampen der ersten Filmepoche verlangten dagegen 50 Amp. und mehr. Da geringerer Stromverbrauch, schwächere Kohlen und Sparumformer eine merkliche Verbilligung des Betriebes brachten, gingen die Theaterbesitzer sehr schnell auf Spiegellampen über, die heute ausschließlich angewendet werden.

.

1931 - Die Beck-Kohlen

Der dritte Abschnitt in der Geschichte der Kinoprojektion begann im Jahre 1931, als hochbelastbare verkupferte Effektkohlen (Beck-Kohlen) für Spiegellampen eingeführt wurden. Dieser Fortschritt beruht auf der höheren Lichtleistung der Kohlen, deren besondere Betriebsbedingungen auf die Durchbildung der Lampen zurückgewirkt haben. Die Einzelheiten werden in einem späteren Abschnitt behandelt.

Den Anstoß zur Einführung der Beck-Kohlen, die schon lange bekannt sind, gab die Tatsache, daß die Schirme größerer Theater mit Reinkohlen in gewöhnlichen Spiegellampen nicht genügend ausgeleuchtet werden konnten.

Auch kleine Schirme erfordern mehr Licht, seitdem die Tonwände eingeführt sind. Die heutigen Normungsvorschläge geben Beleuchtungsstärken an, die doppelt so groß sind wie etwa 1921 und keineswegs ein Ende dieser Entwicklung bedeuten, denn der Farbfilm braucht viel mehr Licht und von anderer Farbtönung, als man bei Schwarz-Weißfilmen gewohnt ist.

Da der Betrieb mit Beck-Kohlen Neuanschaffungen und erhöhte Aufwendungen erfordert, erfolgt die Einführung nur schrittweise. Die Umstellung auf Beck-Licht ist in Amerika und Westeuropa am weitesten fortgeschritten.

Eine Rolle spielen dabei die verschiedenen Ansichten über die günstigste Lichtfarbe. Es besteht kein Zweifel darüber, daß die Anwendung der Beck-Kohlen schnelle Fortschritte macht und ihre Eigenschaften uns hier eingehend beschäftigen müssen.

Herstellung und Prüfung der Kohlen

Bevor eine Anleitung zum Betrieb und zur Auswahl von Siemens-Kinokohlen gegeben wird, ist es notwendig, auf die Herstellung und Prüfung der Kohlen einzugehen. Manche Fehlurteile über die Kohlen und Betriebsstörungen werden vermieden, wenn der Gang der Fabrikation bekannt und eine Vorstellung vorhanden ist, welche Summe von Erfahrungen und Kleinarbeit sich in den Kohlestiften vereinigt.

Die Rohstoffe sind deutschen Ursprungs und in ihrer natürlichen Form noch nicht verwendbar.

Die Arbeitsgänge

Der erste Arbeitsgang besteht deshalb in der Aufbereitung der Rohstoffe; hierbei werden die für die verschiedenen Marken in Frage kommenden Kohlearten gemahlen, gesiebt und gemischt. Mit peinlicher Sorgfalt muß jede Verunreinigung vermieden werden. Das Gemisch wird plastisch gemacht und für den Preßvorgang vorbereitet. Aus hydraulischen Pressen werden dann die Kohlen als laufender Strang herausgepreßt.

Bei der Herstellung von Dochtkohlen wird kein massiver Strang erzeugt, sondern es werden Rohre gepreßt. Ein Stempelrädchen läuft am Preßmundstück auf der noch weichen Kohle ab und prägt die Kohlemarke und das Fabrikzeichen ein. Die sogenannten grünen Kohlen werden geschichtet, gebündelt und in Kammeröfen nach Art keramischer Körper gebrannt. Der Brennprozeß erfordert mit Aufheizen und Abkühlen viele Tage, was bei der Lieferzeit der Kohlen berücksichtigt werden muß.

Aus den abgekühlten Tiegeln kommen die Kohlen als Halbfabrikat zur Fabrikationskontrolle in das Laboratorium, in welchen die physikalischen Konstanten festgestellt werden. Verschiedene Kontrollwerte dienen dazu, die Güte zu beurteilen. Die Stangen oder Rohre gelangen an das Lager der Halbfabrikate, von dem sie nach Bedarf für die weitere Bearbeitung angefordert werden.

Der letzet Arbeitsgang

Auf Grund von Aufträgen mit bestimmten Vorschriften werden die Kohlen jetzt gelehrt, zugeschnitten, abgeschliffen, angespitzt und gedochtet.

Die Beck-Kohlen und hochbelastbaren Wechselstromkohlen werden elektrolytisch verkupfert. Dieser Arbeitsgang erfordert besondere Aufmerksamkeit und wiederholte Kontrolle. Zu starke Verkupferung kann beinahe ebensoviel schaden wie zu schwache.

Eine auf Wunsch ausgeführte Schönheitsmaßnahme ist das Polieren der Kohlen. Nach dem Siemens-Plania-Verfahren wird ohne Anwendung eines Poliermittels eine hochglänzende Politur der Kohlen erreicht, die auch gegen hohe Temperaturen beständig ist.

Kinokohlen, ihre Eigenschaften und Anwendung

In den Belastungstabellen sind die gangbaren Marken auf Grund der letzten Erfahrungen übersichtlich zusammengestellt. Die Markenkenntnis ist die erste Voraussetzung für Markenwahl und Kundenberatung. Sie muß mit einem Urteil über die Leistung und Anwendungsmöglichkeiten der einzelnen Sorten verbunden sein.

Bis vor kurzem gab es für Gleichstrom nur Reinkohlen, bei denen die lichttechnischen Verhältnisse ziemlich einfach liegen, wie später noch beschrieben wird. Im Jahre 1931 (3. Zeitabschnitt) sind die verkupferten Beck-Kohlen hinzugekommen, die unter sich und im Vergleich mit den Reinkohlen beurteilt werden müssen, so daß sich das Gebiet erheblich erweitert hat.

Reinkohlen

Die Besprechung der Tabellen erfolgt nach Maßgabe der historischen Entwicklung, welche mit den Reinkohlen angefangen hat.

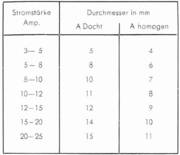

Tabelle 1 (Marke A )

Diese schreibt für Marke A nur niedrige Belastungen vor; hierfür ist die Marke A unübertroffen und wird wegen ihres geringen Rückstandes und ihrer außerordentlichen Lichtruhe bevorzugt. Inzwischen sind die Stromdichten gestiegen und liegen heute so hoch, daß die Belastungsfähigkeit der Marke A den Anforderungen nicht immer genügt. Deshalb wird Marke A nur für die Belastungen der Tabelle 1 empfohlen, welche außer in kleinen Kinotheatern noch bei der Mikroprojektion, in Schulkinos und Dialampen üblich sind.

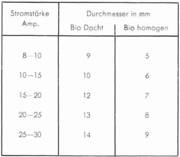

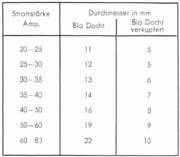

Tabelle 2 (Marke Bio)

Marke Bio ist höher belastbar als Marke A. Nach Tabelle 2 kommt Marke Bio für axiale Kohlenstellung in Betracht; die Dochtkohle ist stets die positive, die homogene Kohle die negative Elektrode. Der Unterschied gegenüber Marke A liegt hauptsächlich in der Leitfähigkeit der negativen Kohle, wie ein Vergleich der beiden Tabellen zeigt.

Es wird nicht empfohlen, die Marke A oder Bio in Winkellampen zu brennen, weil die Bogenspannung dann zu groß wird. Gibt der Umformer diese größere Spannung nicht her, dann reißt der Lichtbogen ab.

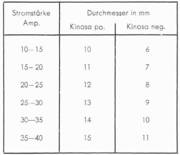

Tabelle 3 (Marke Kinosa)

Für Winkel- und Horizontallampen mittlerer Belastung wurde die Marke Kinosa eingeführt, deren Lichtbogenspannung bei gleicher Bogenlänge geringer ist als die der vorher erwähnten Marken. Es ist leicht einzusehen, daß dieser Vorteil der Marke Kinosa besonders bei Winkellampen und relativ hoher Belastung zur Auswirkung kommt. Die bei Winkellampen höheren Bogenspannungen bleiben dann in erträglichen Grenzen.

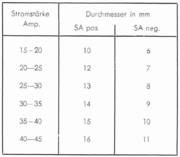

Tabelle 4 (Marke SA)

Vorzugsweise für Winkellampen und hohe Belastung geeignet ist Marke SA, deren negative Kohle einen verkupferten harten Docht mit hoher Leitfähigkeit besitzt. Außerdem hat Marke SA bei gleicher Bogenlänge die geringste Lichtbogenspannung aller Reinkohlen. Ihr Lichtbogen bleibt auch unter ungünstigen Betriebsverhältnissen mit größerer Sicherheit stabil und ruhig. Die Winkelbogenlampen in großen Anlagen sind das beste Anwendungsgebiet der Marke SA.

Die Kondensorlampen werden nur noch zur Diaprojektion von Glasbildern verwendet. Da ihr Nutzlichtwinkel viel kleiner ist als der der Spiegellampen, werden sie durchweg mit höheren Stromstärken betrieben. Außerdem wird Wert gelegt auf geringen Abbrand der Kohlen, damit das Nachregulieren den Vorführer nicht vom Einlegen der Bilder ablenkt. Beide Forderungen bedingen stärkere Kohlen, deren Belastungsgrenze durch das zu ihrer Herstellung verwendete Material gegeben ist.

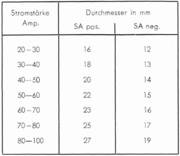

Tabelle 5 (Marke SA)

Für Stromstärken bis 100 Amp., die z. B. in Theaterlampen für Kulissenprojektion vorkommen, ist gleichfalls Marke SA geeignet, wobei darauf hingewiesen wird, daß der Abbrand der SA-Kohlen nach Tabelle 5 gleichmäßig erfolgt. Diese Forderung bedingt ziemlich starke negative Kohlen, welche jedoch wegen der Lichtruhe und bei Spiegellampen wegen des Schlagschattens besser schwächer sein sollten. Die Aufgabe der negativen Kohle ist, Fußpunkt des Lichtbogens zu sein. Je feiner die Spitze der negativen Elektrode ist, um so geringer wird die Gefahr, daß der Bogen wandert.

Tabelle 6 (Marken Bio und Bio verkupfert)

Man hat deshalb zuerst für Kondensorlampen mit schräg übereinander stehenden Kohlen die Kombination einer schwarzen positiven Kohle mit einer verkupferten negativen Kohle eingeführt, deren Durchmesser recht klein ist. Die Marken Bio/Bio verkupfert, werden als Dochtkohlen für diese Zwecke von 40 Amp. aufwärts verwendet. Später fanden diese Kohlen auch in kleinen Durchmessern für Spiegelbogenlampen Verwendung. Dafür sind in die Tabelle die Stromstärken von 20—40 Amp. eingesetzt.

Natürlich verbrennt jetzt die negative Kohle etwas schneller als die positive. In den modernsten Hochleistungslampen kann diese Reinkohlenkombination auch bei automatischer Regulierung verwendet werden, wenn der Vorschub der positiven Kohle bis auf einen Verbrauch von 60 mm/st. herunterreguliert werden kann. Für die negative Elektrode sind keine Eingriffe in das Regelwerk erforderlich, da der Abbrand dieser Kohle von derselben Größenordnung ist wie bei Hochleistungskohlen.

Verkupferte Effektkohlen (Beck-Kohlen)

Im Mittelpunkt der Entwicklung und Beachtung stehen die verkupferten Hochleislungskohlen für automatische Spiegelbogenlampen. Die Anwendung von Reinkohlen über 45 Amp. in Spiegellampen ist unwirtschaftlich und zwecklos; die Abbildung des Kraters auf dem Filmfenster ist zu groß. Der Zuwachs an Licht geht auf dem als Blende wirkenden Filmfenster verloren und wird in Form unerwünschter Wärme vernichtet.

Eine wesentliche Steigerung der Lichtleistung der Bogenlampe kann nur erreicht werden durch Vergrößerung der Leuchtdichte des positiven Kraters. Diese Eigenschaften besitzen überlastete Effektkohlen (Beck-Kohlen), die im Jahre 1913 in die Bogenlampentechnik eingeführt wurden.

Der fundamentale Fortschritt liegt darin, daß die Leuchtdichte der Beck - Kohlen stark mit der Stromstärke zunimmt und für jeden Kohledurchmesser leicht auf das Mehrfache der Reinkohlen gebracht werden kann.

Zwei verschiedene Lampen für Beck-Kohlen

Es gibt zwei grundsätzlich verschiedene Lampen für Beck-Kohlen, nämlich Spiegel-Bogenlampen mit verkupferten Kohlen für 30-150 Amp. und die Kondensor-Bogenlampen für 70 bis 150 Amp. mit rotierender positiver Kohle, die nicht verkupfert ist. In diesem einzigen Falle wird der Strom der Elektrode kurz hinter dem Krater durch sogenannte Frontkontakte zugeführt.

Für den praktischen Gebrauch sind gewisse Normallampen eingeführt, nämlich für Stromstärken unter 80 Amp. solche mit axialer Kohlenstellung, für höhere Stromstärken nur Winkellampen. Die Leistung der Beck-Kohlen ist im wesentlichen von der Stromdichte (A/cm2) abhängig; ihre Dochte enthalten Leuchtsalze, welche verdampfen. Der in dem tief ausgehöhlten Krater befindliche Gasball aus verdampften Dochtsalzen besitzt die erwünschte hohe Leuchtdichte und gleichzeitig eine wirklich weiße Lichtfarbe.

Über den Abbrand der Kohlen

Die für die Aufstellung der Tabelle und den Betrieb wichtigste Eigenschaft der Beck-Kohlen ist, wie schon erwähnt, der Abbrand der positiven Kohle. In die Reinkohlentabellen 1—5 sind solche Durchmesser eingesetzt, daß der Abbrand beider Kohlen gleich ist und etwa 50 mm/st. beträgt. Die Beck-Kohlen sind höher belastet und geben um so mehr Licht, je schneller sie verbrennen. Die verkupferte negative Kohle ist immer eine Reinkohle mit einem Abbrand von rund 90 mm/st., während der Abbrand der positiven Kohlen zwischen 150 und 400 mm/st. liegt. Es hat sich gezeigt, daß die handelsüblichen Lampen am einfachsten und übersichtlichsten durch das Abbrandverhältnis der beiden Kohlen in drei Gruppen eingeteilt werden.

Tabelle 7 - (Marke Kohinoor)

Die Marke Kohinoor ist auf das Abbrandverhältnis 2:1 abgestellt. Das bedeutet verhältnismäßig geringe Belastungen und Schirmbeleuchtungen, die höchstens zweimal größer sind als die von Reinkohlen. Sowohl in Horizontal- als auch in Winkellampen sind die Bogenspannungen kleiner als 50V, d. h. bei geeignetem Umformer kann die Stromstärke größer sein als bei Reinkohlen, der Wattverbrauch aus dem Netz ist es jedoch nicht. Aus der Erfahrung mit der Anwendung früherer Tabellen ist für jedes Durchmesserpaar nur jeweils eine Stromstärke angegeben, nicht ein größerer Strombereich. Bei Beck-Kohlen ist dies besonders wichtig, weil sich Bogenspannung, Bogenlänge, Licht und Abbrand bei Stromschwankungen beträchtlich ändern.

In diesem Zusammenhang wird beispielsweise auf Abbildung Nr. 6 hingewiesen, welche die Abhängigkeit des Abbrandes der Beck-Kohlen von der Stromstärke zeigt. Eine Überschreitung der vorgeschriebenen Stromstärken ist schon mit Rücksicht auf die Verkupferung gefährlich. Zu viel Kupfer kann betriebshindernd wirken, zu wenig Kupfer ist immer schädlich, denn die Kohlen werden in kurzer Zeit durch Überlastung zerstört.

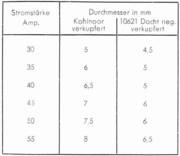

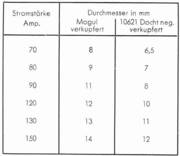

Tabelle 8 (Marke Mogul)

In der Einführungszeit von 1931 bis 1936 waren nur Kohlen nach der vorhergehenden Tabelle 7 in Gebrauch. Als aber die Horizontal- Spiegellampen für Beck-Licht eingeführt wurden, ergab sich die Notwendigkeit, wegen der Lichtruhe und Gleichmäßigkeit der Dampfentwicklung höhere Belastungen anzuwenden. Dazu ist Marke Kohinoor nach ihrem Aufbau weniger geeignet und deshalb wird für höhere Belastung und horizontale Kohlenstellung die Marke Mogul nach Tabelle 8 empfohlen.

Es hat den Anschein, als ob die Kohlen nach dieser Tabelle die größte Anwendung finden werden, weil die betreffenden Lampen, ihre Leistung und ihr Betrieb die Forderungen der Kinopraxis unserer Zeit am besten erfüllen. Die positive Kohle verbrennt dreimal schneller als die negative Kohle, d. h. der stündliche Verbrauch liegt zwischen 250 und 300 mm. Diese Zahlenwerte sind für den Kohlenwechsel und die Berechnung der Nutzkohlenlänge wichtig.

Tabelle 9

Für mehr als 80 Amp. hat sich die axiale Anordnung der Gleichstrom-Beck-Kohlen nicht bewährt. Die Dampfmenge wird so groß, daß ein gleichmäßiges Abströmen nicht möglich ist und die ältere Winkelstellung der Elektroden angewendet werden muß. In dieser Anordnung wird die heiße Bogenflamme gegen den Spiegel geblasen, wenn nicht magnetische Bogenlenker dagegen wirken. Diese Art von Lampen läßt sich für die höchsten Stromstärken einrichten. In der Tat sind die deutschen Modelle mit den angeführten Kohlen für Freilichtprojektion bis 150 Amp. und mit Spezialkohlen aus der Scheinwerfertechnik für Rückprojektion bis 250 Amp. mit dem gewünschten Erfolg gebraucht worden.

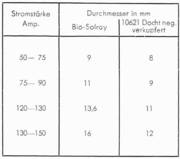

Tabelle 10 (Marke Bio-Solray)

Die ersten Beck-Lampen für Kinoprojektion waren Kondensor- lampen. Bekanntlich ist deren optischer Wirkungsgrad nicht besonders günstig. Man hat diesen Mangel durch höhere Belastung der Kohlen ausgeglichen und in einigen sehr großen Theatern seit 1920 Hochleistungslampen mit rotierenden Kohlen verwendet, deren Einsatz nach den Vorschriften der Tabelle 10 erfolgt.

Die positive Kohle ist über 500mm lang und nicht verkupfert. Die Stromzuführung erfolgt durch Klemmbacken hinter dem Flammenschild am Brennende. Die Drehung erfolgt motorisch dem Abbrand entsprechend, während die negative Kohle mechanisch gekuppelt ist. Die Anforderungen hinsichtlich der Strombelastung sind bei diesen Kohlen recht verschieden. Es hat sich gezeigt, daß wenigstens die positive Kohle den elektrischen Verhältnissen angepaßt werden muß, weshalb außer der Marke Bio-Solray schneeweiß in 13,6 und 16mm noch andere Spezialausführungen entwickelt wurden, die für Einzelfälle angefragt werden müssen.

Wechselstromkohlen

Die vorerwähnten Tabellen behandeln nur Gleichstrombogenlampen, deren Leistung größer ist, als sie mit Wechselstrom erreichbar wäre. Reinkohlen sind bei Wechselstrom unwirtschaftlich, da nur der Lichtstrom des einen Poles zur Projektion ausgenutzt werden kann. Außerdem stört das Flimmern des Reinkohlenlichtes mit dem periodischen Wechsel des Stromes, - deshalb werden bei Wechselstrom nur Effektkohlen paarweise verwendet. Die Verbreitung ist nicht sehr erheblich. Nur die leichte Umformung der Netzspannung durch Transformatoren auf die gegenüber Gleichstrom geringere Bogenspannung (ca. 27V.) hat den Wechselstrom- Spiegelbogenlampen ein beschränktes Anwendungsgebiet gesichert.

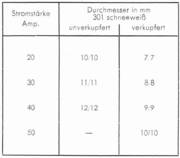

Tabelle 11 (Marke 301 schneeweiß)

Im einfachsten Falle genügen zwei unverkupferte Kohlen der Marke 301 schneeweiß. Da die Stromstärke bei Wechselstrom dreimal so groß sein soll wie bei Gleichstrom, entsprechen lichttechnisch 30 Amp. Wechselstrom erst einer kleinen Spiegellampe von 10 Amp. Gleichstrom. Man arbeitet deshalb besser mit verkupferten Kohlen, wie in der zweiten Spalte der Tabelle angegeben ist. Außerdem ist das Flimmern geringer, wenn die Dampfentwicklung vor den Kohlenspitzen infolge höherer Belastung zunimmt. Die Kohlenstellung ist immer axial.

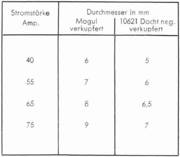

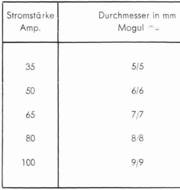

Tabelle 12 (Marke Mogul Wechselstrom)

Gleichstrom kann zwar heute überall mit besseren Mitteln aus Wechselstrom erzeugt werden als früher, aber trotzdem hat man in Amerika noch automatische Hochleistungslampen für Wechselstrom entwickelt, für die Kohlen der Marke Mogul Wechselstrom empfohlen werden. Besonders die 80Amp. -Lampe hat in einigen Ländern bemerkenswerte Verbreitung gefunden.

Nach den Ausführungen in dem späteren Absatz über die Lichtleistung werden mit diesen hochbelasteten Kohlen halb so große Leuchtdichten erreicht als mit mittleren Hochleistungslampen bei Gleichstrom.

Allerdings ist die Bogenspannung bei Wechselstrom fast 10 V. kleiner als bei den vergleichbaren Gleichstromlampen. Die Schwierigkeiten der Wechselstromprojektion liegen außerhalb der Kohlen in der genaueren Einhaltung der optischen Bedingungen.

Aufhellerkohlen

Für Bühnenscheinwerfer im Kinotheater, zur Beleuchtung im Atelier, im Variete und bei großen Nachtveranstaltungen im Freien werden verkupferte Effektkohlen verwendet. Die betreffenden Lampen heißen Aufheller und erfordern Kohlen nach Tabelle 13. Das Licht dieser Kohlen ist blauweiß und ergibt kräftige Kontraste und Tiefenschärfe. Zur Anpassung an gleichzeitig eingesetztes Glühlicht sind dieselben Kohlen auch mit gelber Lichtfarbe lieferbar. Diese kann eine Rolle spielen bei Aufnahmen mit panchromatischem Filmmaterial und bei Farbfilmen. Hierfür sind auch schon verkupferte Reinkohlen der Marke SS vollgrün mit Erfolg verwendet worden, über deren Durchmesser von Fall zu Fall zu entscheiden ist.

Leistung und Eigenschaften der Siemens-Kohlen für die Kinoprojektion

In den folgenden Tabellen ist dargestellt, für welche Anwendungszwecke und Belastung die einzelnen Marken in Frage kommen. Schon die Erläuterungen zu den Tabellen enthalten einige Hinweise auf die günstigsten Betriebsbedingungen, die hier noch einmal im Hinblick auf ihre Wirkung behandelt werden sollen. Die Kinokohlen lassen sich in Reinkohlen und Effektkohlen einteilen, und diese beiden Gruppen zerfallen wieder in Dochtkohlen und Homogenkohlen. Nur Kohlen mit Leuchtsalzen, im Docht oder in der Masse verteilt, heißen Effektkohlen; alle Kohlen ohne Leuchtsalze, auch solche mit einem Docht, sind Reinkohlen.

Die Unterteilung in Reinkohlen und Effektkohlen ist besonders wichtig, denn auf den grundsätzlichen Unterschieden dieser beiden Kohlestiftarten beruhen Leistung und Fortschritt der Projektionstechnik.

.

Lichttechnische Grundbegriffe

Die lichttechnisch ausschlaggebende Größe für die Leistung der Kinokohlen ist bei Gleichstrom die Leuchtdichte des positiven Kraters, bei Wechselstrom die Leuchtdichte einer der beiden Elektroden. Für den Kinopraktiker brauchen wir noch die Begriffe Lichtstrom, Beleuchtungsstärke und Reflexionsvermögen (der Bildwand).

Der Lichtstrom

Der Lichtstrom einer Lichtquelle ist die gesamte von ihr ausgestrahlte, vom Auge als Licht bewertete Leistung. Die Einheit des Lichtstromes ist das Lumen.

Die Leuchtdichte

Die Leuchtdichte einer leuchtenden Fläche ist das Verhältnis aus der Lichtstärke und der Größe der Fläche in derselben Blickrichtung. Sie wird angegeben in Hefnerkerzen pro mm2 oder in Stilb (HK cm2).

Die Beleuchtungsstärke

Die Beleuchtungsstärke einer Fläche ist das Verhältnis aus dem auf die Fläche fallenden Lichtstrom und der Gröfbe der Fläche. Die Einheit der Beleuchtungsstärke heißt ein Lux.

Die Reflexion

Die Reflexion eines Schirmes ist das Verhältnis des von der (Bild-) Wand zurückgestrahlten Lichtstromes zu dem eingestrahlten Lichtstrom (Faktor psi ?)

Der Zusammenhang

Leider besteht kein einfacher Zusammenhang zwischen der Lichtleistung der Kohlen und der Schirmbeleuchtung. Man kann nur einen Wirkungsgrad der ganzen Anlage ansetzen und sagen, daß etwa 10 — 15% des erzeugten Lichtstromes auf die Wand gelangen. Der Film mit seiner ungleichmäßigen Durchlässigkeit erschwert noch weiter die Bewertung des Projektionslichtes. Man ist deshalb übereingekommen, die Beleuchtungsstärke der (Bild-)Wand bei laufender Maschine ohne Film anzugeben. Umfangreiche Untersuchungen über die Projektionsgüte haben gezeigt, daß die Schirmbeleuchtungsstärke bei Schwarz-Weiß-Bildern 100 Lux betragen soll. Wird diese Zahl mit der jeweiligen Schirmfläche in m2 multipliziert, denn erhält man den am Projektionsobjektiv erforderlichen Lichtstrom. Beispielsweise sind für eine Wand von 20 m2 Fläche rund 2000 Lumen aufzuwenden. Man beachte, daß diese Berechnungen von der Projektionsweite unabhängig sind.

Mehrere Bedingungen für gutes Licht

Es kann nicht ohne weiteres angegeben werden, welche Kohlen und welche Stromstärke notwendig sind, um einen aus der Anlage berechneten Lichtstrom zu erzielen, denn das Ergebnis hängt vom Spiegeldurchmesser, vom Nutzlichtwinkel und vom Öffnungsverhältnis des Objektivs ab. Man muß dazu die Tabellen der betreffenden Spiegellampe oder Kinomaschine einsehen und feststellen, unter welchen Bedingungen der erforderliche Nutzlichtstrom erreichbar ist.

Da die praktischen Bedingungen, unter denen Siemens-Plania-Kohlen verwendet werden, beinahe in jedem Falle irgendwie verschieden sind, so muß ihre lichttechnische Bewertung nach einem Maß erfolgen, das allein von den Kohlen und nicht von der Optik abhängt. Dieses Maß ist die oben definierte Leuchtdichte des positiven Kraters, gemessen in HK/mm2.

Es wurde schon erwähnt, daß die Leuchtdichte der Kohlen am ehesten mit der Beleuchtungsstärke auf der Wand in Beziehung gesetzt werden kann, denn das Bild der Lichtquelle liegt auf dem Filmfenster, und das Filmfenster wiederum wird vom Objekliv auf dem Schirm abgebildet. Gelingt es, die scheinbare Leuchtdichte im Bildfenster zu erhöhen, dann wird auch das Wandbild heller. In diesem Punkt unterscheiden sich Reinkohlen und Effektkohlen grundsätzlich, und das unscheinbare Filmfenster, eine Blende im Strahlengang, ist maßgebend für den lampenseitigen Wirkungsgrad.

Die Leuchtdichte der Reinkohlen und Beck-Kohlen

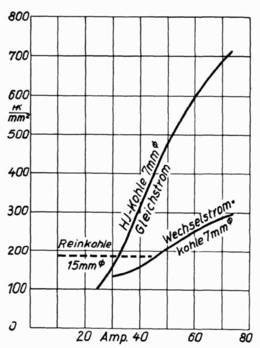

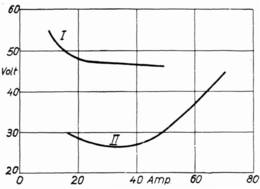

Betrachtet man die Abbildung 3, welche die Leuchtdichte von Reinkohlen, Beck-Kohlen und Wechselstromkohlen in Abhängigkeit von der Stromstärke zeigt, so fällt sofort auf, daß die Leuchtdichte der Reinkohle konstant ist. Diese wichtige Größe von 185HK/mm2 ist sogar eine Naturkonstante, welche auch von den Bogenbedingungen und der Kohle weitgehend unabhängig ist.

Es gibt also keine besonders hellen Reinkohlen. Sie alle sind in lichttechnischer Hinsicht gleich. Die Lichtunterschiede, welche häufig auf der Wand gesehen und kritisiert werden, haben mit den Kohlen nichts zu tun. Sie werden zumeist durch Brennpunktverschiebungen hervorgerufen, die wegen des Filmfensters so nachteilig wirken.

Nur wenn das Bild des leuchtenden Kraters das Bildfenster gerade ausleuchtet, wie es die mittlere Skizze zeigt, dann ist die optische Anordnung richtig und zweckentsprechend. Bei zu kleiner Abbildung sind die Bildecken dunkler, bei zu großem Bild kann ein Teil des Lichtstromes das Filmfenster nicht passieren; er heizt dieses nur unnötig auf.

.

Es gibt also für jede Kinomaschine nur eine einzige Stromstärke und ein bestimmtes Reinkohlepaar, welches das lichttechnische Optimum verbürgt. Alle Versuche, durch höheren Strom oder andere Kohlen die Schirmbeleuchtung zu verbessern, müssen praktisch unwirksam bleiben. Die Wahl der Reinkohlen kann nur nach betriebsmäßigen Gesichtspunkten erfolgen.

Die Grenzen der Reinkohle

Wegen der konstanten Leuchtdichte des positiven Kraters ist der lichttechnischen Leistung überhaupt eine obere Grenze gesetzt, die für Spiegelbogenlampen bei 45 Amp. liegt. Bei höherer Stromstärke kann man das durch Kratervergrößerung gewonnene Licht nicht mehr durch das Fenster bringen. Die besten optischen Bedingungen geben unter diesen Umständen rund 2000 Lumen am Objektiv, und Reinkohlen reichen deshalb bei einer geforderten Schirmbeleuchtung von 100 Lux nur für Wände bis 20 m2 aus.

Die Leuchtdichte vergrößern

Die fortschreitende Entwicklung der Projektionstechnik verlangt aber größere Lichtströme im Kinotheater. Eine wesentliche Steigerung der Lichtleistung der Bogenlampen ist nur durch Vergrößerung der Leuchtdichte des positiven Kraters möglich. Dieses Ziel wird durch Verwendung überlasteter Effektkohlen, der Beck-Kohlen, erreicht.

Wie Abbildung 3 an dem Beispiel einer 7mm Beck-Kohle zeigt, nimmt die Leuchtdichte dieser Kohlen stark mit der Stromstärke zu. Derselbe Kraterquerschnitt, also auch sein Fensterbild, besitzt eine höhere Lichtstromdichte, die leicht bis auf den 4fachen Betrag der Reinkohlenleuchtdichte gebracht werden kann.

Durch Einsatz von verkupferten Beck-Kohlen steigt beispielsweise der Lichtstrom großer Spiegelbogenlampen bei 45 Amp. auf 3500 Im, bei 55 Amp. bis auf 6000 lm; nur unter dieser Bedingung können Bildschirme von 35 bzw. 60 m2 ausreichend beleuchtet werden. Mit Kohlen der Marke Mogul von 14mm 0 sind bei 150 Amp. sogar Freilichtschirme von 100 m2 einwandfrei ausgeleuchtet worden.

Kein vertiefter Krater bei Wechselstrom

In die Abbildung 3 ist auch die Leuchtdichte der 7mm Wechselstromkohlen von in Abhängigkeit von der Stromstärke eingezeichnet. Bei Wechselstrom bildet sich kein vertiefter Krater aus. Das Licht geht von zwei vor den Spitzen der Kohlen liegenden Dampfschichten aus, die nur bei kleiner Bogenlänge und hoher Stromdichte intensiv leuchten. Man erreicht Leuchtdichten von etwa 300 HK/mm2 und hat dabei nur 25—27 Volt an der Lampe, d. h. der Wattverbrauch ist nicht größer als der von Gleichstrom-Hochleistungslampen bei mittlerer Belastung.

Die Schwierigkeiten der Wechselstromprojekton liegen außerhalb der Kohlen in der genauen Einhaltung der optischen Bedingungen. Jede Brennpunktsverschiebung ist nicht nur mit starken Änderungen der Schirmbeleuchtung verbunden, sondern gibt auch farbige Streifen auf der Wand. Die Lichtfarbe ist rein weiß.

Die Leuchtdichteverteilung

Die Kinotechniker fordern eine gleichmäßige Schirmbeleuchtung. Wenn diese auch teilweise von der Objektivgüte abhängt, so ist doch die Leuchtdichteverteilung auf dem Krater ebenso wichtig.

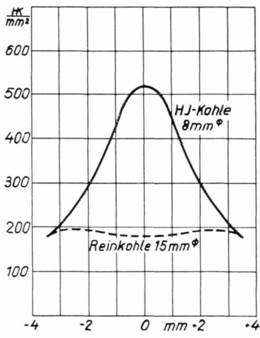

Die Abbildung 5 zeigt an einem Beispiel den bemerkenswerten Unterschied zwischen Reinkohle und Beck-Kohle. Es wird hier Verteilung der Leuchtdichte in der Horizontalen durch die Kratermitte dargestellt.

Bei den Reinkohlen leuchtet die weißglühende Kohle gleichmäßig wie jeder feste Körper mit einer geringen Verdunkelung durch den Docht in der Mitte. Diese über den Querschnitt konstante Leuchtdichte hat auch in den Ecken der Abbildung denselben Wert.

Es lohnt sich daher der Einsatz von rechteckigen Reinkohlen nicht; sie bringen auf den Bildfensterquerschnitt bezogen praktisch weder mehr Licht, noch verbessern sie die Gleichmäßigkeit der Bildausleuchtung. Die durch die Form der Rechteckkohlen gegebene Masseverminderung wird durch höheren Abbrand und andere Umstände praktisch unwirksam.

Bei Hochleistungskohlen leuchtet die Dampfwolke im Krater

Bei den Hochleistungskohlen liegt die höchste Leuchtdichte in der aus der Tiefe des Kraters strömenden Dampfwolke. Sie fällt zum Rande hin auf die normale Helligkeit der Reinkohle ab. So ergibt sich eine in Bild 5 dargestellte ungleichmäßige Verteilung über den Kraterquerschnitt.

Da die Kratergröße vergleichsweise bei den schwächeren Beck-Kohlen geringer ist als bei Reinkohlen, wird man erstere etwas vergrößert auf dem Filmfenster abbilden. Diesen Bedingungen entspricht die Kurvenform der Spiegel in modernen Hochleistungsbogenlampen.

Der Unterschied bei der Lichtfarbe

Ein anderer, sehr wesentlicher Unterschied zwischen Reinkohle und Beck-Kohle ist die Lichtfarbe. Über die wünschenswerte Lichtfarbe bei schwarz-weißen Bildern sind die Ansichten geteilt. Jedenfalls wird durch weißes Licht der Kontrast, die Bild- und Tiefenschärfe erhöht. Alle Reinkohlen geben ein etwas gelblich-weißes Licht; wirklich weiß ist nur das Beck-Licht. Da es praktisch die Farbe des Sonnenlichtes besitzt, kommt es allein zur Wiedergabe von Farbfilmen in Frage, auch deshalb, weil diese im allgemeinen mehr Licht verlangen, als man mit Reinkohlen erzielen kann.

Abbrandverhältnis der Kinokohlen

Für den Kino-Betrieb ist die Abbrandgeschwindigkeit der Kohlen wichtig. Die Reinkohlenpaare nach den Tabellen 1-5, ebenso alle Wechselstromkohlen brennen gleichmäßig ab. Die Belastungen sind auch soweit normalisiert, daß man mit einem stündlichen Verbrauch von 50mm rechnen kann.

Die Leistungssteigerung der Beck-Kohlen gegenüber Reinkohlen erfordert naturgemäß größeren Aufwand. Liegt dieser nicht in der Stromstärke, dann ist mindestens der Verbrauch der betreffenden Beck-Kohle ein Mehrfaches der Reinkohle. Der Zahlenwert hängt von der Belastung ab; eine sparsame Beck-Kohle leistet lichttechnisch weniger.

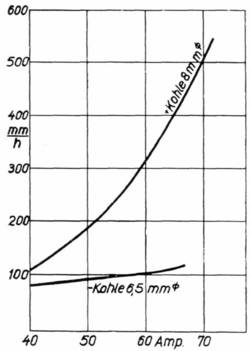

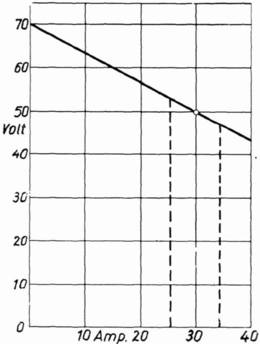

In Abbildung 6 ist als Beispiel der Abbrand von positiven und negativen Beck-Kohlen von 8 x 6,5mm im Bereich von 40-70 Amp. dargestellt. Das Diagramm zeigt die starke Zunahme des Abbrandes der positiven Kohle mit der Stromstärke, während die negative Kohle ziemlich unabhängig davon ist, d. h. das Abbrandverhältnis ist immer ungleich und von Stromschwankungen abhängig.

Lampen mit automatischem Vorschub

Bei Lampen mit automatischem Vorschub wird diesem Umstand dadurch Rechnung getragen, daß die Kohlen ungleich vorgeschoben werden.

Der Vorführer muß aber beachten, daß ein eingestellter Vorschub nur für eine bestimmte Belastung richtig ist. Wird die Stromstärke geändert, dann hat die Abbrandverschiebung Brennpunktwanderung, Lichtverluste am Filmfenster und Farbenwechsel auf der Wand zur Folge.

Die Tabellen 7—9 für Hochleistungskohlen sind so aufgebaut, daß bei der jeweils vorgeschriebenen Stromstärke das angegebene Abbrandverhältnis erreicht wird. Freilich sind dabei bestimmte Lampen und Betriebsbedingungen angenommen, die dem heutigen Stand der Technik entsprechen.

Der Abbrand der Kohlen ist z. B. immer von der Kohlenstellung und der Bogenlänge abhängig. In der Kinopraxis liegt das Abbrandverhältnis der Beck - Kohlen zwischen den Grenzen 1,5:1 und 4:1.

Bei einem mittleren Verbrauch der negativen Kohlen von 100mm/st. kann man mit einem Abbrand der positiven Kohlen von 150—400mm pro Stunde rechnen. Die Nutzkohlenlänge muß der Laufzeit der eingesetzten Filmlänge angepaßt sein. Reinkohlen sind meistens in 200mm Länge gebräuchlich; positive Hochleistungskohlen werden hauptsächlich in 305mm Länge verwendet. Die zugehörigen negativen Kohlen sind 230mm lang und reichen für zwei positive Kohlen aus.

Die Strom- und Spannungscharakteristik des Kohlelichtbogens

Die Anschlußspannung und die automatische Regulierung des Kohlevorschubs sind von der Lichtbogenspannung abhängig. Wiederum bestehen erhebliche und wesentliche Unterschiede zwischen Reinkohlen und Effektkohlen.

Der Widerstand des Lichtbogens, einer Gasstrecke (die bezeichnung Plasma war damals nochnicht so geläufig), folgt nicht dem Ohm'schen Gesetz, und hat im allgemeinen eine fallende Charakteristik.

Die Abbildung 7 zeigt die Größenordnung und Änderung der Bogenspannung in Abhängigkeit von der Stromstärke. Die Reinkohlen haben in dem üblichen Strombereich praktisch konstante Bogenspannung (Kurve I). Diese ist auch bei den verschiedenen Marken und Belastungen nicht sehr unterschiedlich und liegt zwischen 45 und 55 Volt.

Die schwach belasteten Effektkohlen haben ebenso wie die Wechselstromkohlen bei derselben Bogenlänge Spannungen an den Klemmen der Lampe von 25-27 Volt. Wird bei Gleichstrom die Stromstärke erhöht, dann nimmt die Bogenspannung, wie die Kurve II der Abbildung zeigt, zunächst noch etwas ab, beginnt aber bei einer bestimmten Belastung zu steigen.

Wenn der Beck- Effekt einsetzt

Dieser Punkt ist äußerst wichtig und bezeichnend für Hochleistungskohlen. Bei ihm setzt der Beck- Effekt ein, und Leuchtdichte und Gasdruck aus dem positiven Krater werden immer höher. Durch den Wendepunkt der Spannungskurve ist diejenige Stromstärke festgelegt, welche mindestens angewendet werden muß, um die gewünschte Lichtsteigerung zu erreichen.

Es ist zu bemerken, daß die Kurven für Kohlen anderer Durchmesser dem Beispiel parallel laufen. Im praktischen Arbeitsbereich der Beck-Lampen nimmt die Bogenspannung linear mit der Stromstärke zu. Da auch die Bogenlängen wegen der stärkeren Dampfentwicklung immer größer werden, kommt man bei 75 Amp. zu Lampenspannungen von 45 bis 50 Volt wie bei Reinkohlen und braucht bei 125 Amp. etwa 70 Volt allein für den Lichtbogen.

Die Anschlußspannung der Kinobogenlampen

Zur Begrenzung der Stromstärke braucht jede Gasentladung mit negativer Charakteristik einen Vorschalt-Widerstand. Aus der Spannung an diesem Widerstand und an der Lampe ergibt sich die gleichstromseitige Anschlußspannung, die bei Reinkohlen und Beck-Kohlen verschieden groß sein kann.

Man könnte die Kinolampen mit Vorwiderstand an beliebig hohe Gleichspannung legen, aber mit Rücksicht auf Wirtschaftlichkeit wird man die Verluste am Vorwiderstand möglichst klein zu halten versuchen.

Da in den meisten Fällen nur Wechselstromnetze vorhanden sind, ist für Gleichstrombetrieb ein Umformer erforderlich. Zugleich mit den Spiegelbogenlampen sind Sparumformer eingeführt worden, deren Generatorspannung leider zu gering war. Diese Einankerumformer haben später, als die Belastung der Kohlen durchschnittlich größer wurde, manchmal Schaden angerichtet, dessen Ursache vielfach nicht erkannt wird.

Wichtig : die Zündstromstärken müssen begrenzt werden

Zunächst lehrt eine einfache Rechnung, daß die Zündstromstärken unzulässig hoch werden, wenn nicht mit Anlaßwiderstand gezündet wird. Zum Betriebe einer Reinkohlenspiegellampe von 30 Amp. und 50 Volt gehört an 70 Volt Gleichspannung ein Vorschaltwiderstand von 0,67 Ohm. Da die Zündspannung etwa 15 Volt beträgt, erhält man eine Zündstromstärke von (70-15): 0,67= 82 Ampere.

Es ist klar, daß die Kohlen einer derartigen Beanspruchung nicht gewachsen sind und infolge lokaler Überhitzung reißen. Der schädliche Einfluß zu niedriger Anschlußspannung auf die Lichtruhe und Gleichmäßigkeit kann aus der Abbildung 8 abgelesen werden. Es ist wieder eine Gleichstromlampe von 30 Amp. und 50 Volt angenommen, die an 70 Volt Umformerspannung liegt.

Bei Spannungsänderungen von ±3 Volt am Bogen infolge Handregulierung der Kohlen ändert sich die Stromstärke zwischen 25 und 35 Amp. Die für 30 Amp. betriebssicheren Kohlen werden bei 35 Amp. bereits zischen, außerdem besteht die Gefahr, daß der Bogen abreißt. Daraus ist die wichtige Forderung abzuleiten, daß die gleichstromseitige Umformerspannung zum Anschluß von Spiegelbogenlampen für Reinkohlen mit Regelwiderstand mindestens 80 Volt betragen soll.

Bei den verkupferten Beck-Kohlen ist die Bogenspannung geringer, wenn die Kohlen axial angeordnet sind und mit 30—60 Amp. gearbeitet wird. Sie hängt außerdem stärker vom Strom ab, und zwar nimmt die Bogenspannung im Gegensatz zu den Reinkohlen mit der Stromstärke zu (siehe Bild 7, II).

Für den Theaterbetrieb folgt daraus, daß alte Einankerumformer für Beck-Licht nicht wirtschaftlich sind, denn die im Vorwiderstand zu vernichtende Energie ist wegen der kleinen Bogenspannung und hohen Stromstärke bedeutend größer. Man wird also die neuen Hochleistungslampen wirtschaftlicher betreiben müssen, wozu heute alle Möglichkeiten technisch durchgebildet sind.

Die Stromstärke auf der Wechselstromseite regeln

Der wichtigste Fortschritt auf diesem Gebiet ist der Betrieb ohne Vorwiderstand mit Spezialumformern oder mit Gleichrichtern, bei denen zur verlustlosen Regelung der Stromstärke Drosselspulen auf der Wechselstromseite eingebaut sind. Diese Anschlußmöglichkeiten werden hier deshalb erwähnt, weil sie von den Eigenschaften des Lichtbogens abhängig sind und bei der Anlage durchaus berücksichtigt werden müssen.

Beispielsweise kann nicht jedes Nachschubrelais für alle Anschlußarten benutzt werden, oder die an der Bogenspannung liegenden Nachschubmotoren müssen umgeschaltet werden, wenn von Reinkohlenbetrieb mit 50 Volt auf Beck-Kehlen mit 35 Volt Lichtbogenspannung übergegangen wird. Bei „widerstandslosem" Betrieb müssen abschaltbare Vorwiderstände die hohen Zündstromstärken herabsetzen. Die Nichtbeachtung dieser Zusammenhänge hat Störungen zur Folge, die manchmal zu Unrecht den Kohlestiften zugeschoben werden.

Betriebsstörungen

Der praktische Betrieb steht in dauerndem Kampf mit technischen Schwierigkeiten. Darum verläuft auch die Kinoprojektion trotz aller Sorgfalt und Aufsicht nicht ohne Störungen.

Es darf aber nicht vergessen werden, daß die Vorführer in dem berechtigten Wunsche, die Leistung ihrer Anlage zu verbessern, häufig zu ungeeigneten Mitteln greifen oder eine Leistung erzwingen wollen, die nach dem Stande der Technik nicht erreicht werden kann.

In den vorangehenden Abschnitten wurden alle theoretischen und betriebsmäßigen Verhältnisse beschrieben, erklärt und durch Beispiele belegt, die für die Kinokohlen und ihre Anwendung maßgebend sind. Insbesondere zeigen die Belastungstabellen 1 — 12, unter welchen Bedingungen die verschiedenen Marken gebrannt werden sollen. Sie dienen gleichzeitig als Garantie und als Unterlage für technische Entwürfe. Innerhalb der angegebenen Belastungen sind keine Störungen zu erwarten. Die erfahrungsgemäß häufiger vorkommenden Fehler werden im folgenden mit ihren Ursachen besprochen.

Überlastung der Kohlen

Der Kohlestift ist ein elektrischer Leiter und als solcher nur in gewissen Grenzen belastbar. Diese Grenzen sind in den Tabellen für jede Marke festgelegt. Dennoch treten die meisten Störungen im Kinobetrieb durch Überlastung der Kohlen auf; sie können sehr verschiedene Ursachen und Wirkungen haben.

Am gefährlichsten sind kurzzeitige Überlastungen, welche dem Verführer entgehen. Im Abschnitt über die Umformerspannung wurde beschrieben, wie Überlastungen beim Zünden und Regulieren der Kohlen auftreten, wenn die Anschlußspannung und infolgedessen der Vorwiderstand zu klein ist.

Ebenso bedenklich ist Dauerbetrieb mit maximalen Stromstärken, welcher bei Reinkohlen auch lichttechnisch wenig Zweck hat. Auch in solchen Fällen sind kurzzeilige Überlastungen zu befürchten, wenn sich die Spannungen am Bogen oder an der Lampe ändern. Die Wirkung der Überlastung ist bei positiven und negativen Kohlen verschieden. Durch hohe Zündstromstärken reißen die positiven, aber niemals die negativen Kohlen.

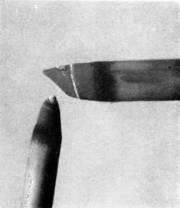

Durch Überlastung verdampfen die Dochte der Reinkohlen und Beck-Kohlen vorzeitig und hinterlassen Löcher, die auf der Wand sichtbar werden. Besonders empfindlich scheint dafür die Winkellampe mit starken Reinkohlen (siehe Abb. 10) zu sein, wenn sich der Krater schräg formiert.

Wenn die Lampe zischt

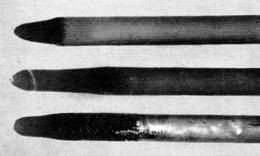

Zischen des Reinkohlelichtbogens ist immer ein Zeichen von Überlastung. Die negativen Kohlen sind stets schwächer als die positiven und gegebenenfalls verkupfert. Wenn also die positive Kohle u. U. wegen inres größeren Querschnittes noch standhält, beginnt schon die schwächere negative Kohle zu glühen.

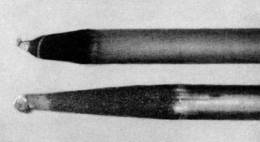

Als Folge ergibt sich die Bildung einer übermäßig langen Spitze wie bei der Mittelkohle der Abbildung 9. Sind die Kohlen verkupfert, dann schmilzt das Metall vorzeitig, wie man bei der unteren Kohle derselben Abbildung erkennt, und die freigelegte Kohle zundert ab. Außerdem ist der Spannungsverlust in der Kohle größer, wodurch häufig der Bogen verkürzt wird. Bei unverkupferten Kohlen liegen die Stromgrenzen fest, bei verkupferten Kohlen hängt die zulässige Belastung von der Verkupferungsstärke ab. Zu starke Verkupferung muß vermieden werden. In Bestellungen auf verkupferte Beck-Kohlen darf deshalb die Angabe der Stromstärke nicht fehlen. Es ist ein verbreiteter Irrtum, daß mit dem Kupferniederschlag der Abbrand geregelt werden kann. Dies ist im allgemeinen nicht der Fall, weil das Kupfer an der Spitze abschmilzt und den glühenden Teil nicht vor dem Verbrennen schützt.

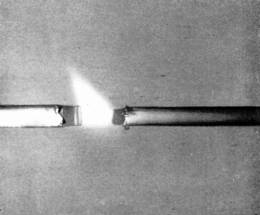

Kohlenformation

Das Einbrennen neuer Reinkohlen erfordert einige Zeit und macht erfahrungsgemäß keine Schwierigkeiten bei axialer Kohlenstellung. Ungünstiger liegen die Verhältnisse bei Winkellampen, bei denen leicht eine unerwünschte Kraterformation entsteht, wie sie Abbildung 10 zeigt.

In solchen Fällen muß die positive Kohle mehr zurückgezogen werden, damit die Kraterfläche fast senkrecht bleibt. Es ist klar, daß dann das Licht in der Achse der positiven Kohle ausgestrahlt wird und nicht schräg nach unten.

Wie oben erwähnt, wurde auch gefunden, daß der Docht bei dieser Kohlenstellung häufiger ausbrennt infolge lokaler Uberhitzung am unteren Kraterrand. Beck-Kohlen brennen viel schneller ein; sie werden ausgekratert geliefert, damit die Dampfentwicklung beim Zünden neuer Kohlen vermindert wird. Andererseits sind sie empfindlich gegen Achsenverschiebung nach jeder Richtung und werden deshalb bei neuen Lampen am Brennende besonders gestützt.

Die Störungen an der negativen Kohle

Die negative Kohle ist nur Fußpunkt des Lichtbogens. Ihre Eigenschaften haben deshalb keinen Einfluß auf die Lichtstärke, sie haben jedoch auf die Lichtruhe einen recht erheblichen Einfluß.

Es ist erwünscht, daß die negative Kohle möglichst spitz brennt, damit der Lichtbogenfußpunkt nicht wandern kann. Aus diesem Gesichtspunkt sind die Kohlen nach Tabelle 6 eingeführt worden.

Sehr störend auf die Lichtruhe wirkt die Pilzbildung (Abb. 11), welche durch zu kurze Bogenlänge hervorgerufen wird. In den Horizontalbogenlampen mit verkupferten Beck-Kohlen bildet sich in Abhängigkeit von der Bogenlänge auf der negativen Kohlenspitze eine Karbidperle, welche aus Leuchtsalzen der positiven Kohle besteht und beim Brennen der Kohlen flüssig wird. Der Fußpunkt des Lichtbogens kann nicht auf dem Tropfen stehen und wandert um ihn herum, was für die Lichtruhe unerwünscht ist. Nach dem Abschalten erstarrt der Tropfen und überzieht die negative Spitze mit einer isolierenden Kappe. Durch Aufnahme von Wasser aus der Luft zerfällt diese Karbidperle. In der trockenen Luft der heißen Lampe dauert aber dieser Vorgang mehr als eine halbe Stunde.

Zu frühes Zünden beschädigt den Spiegel

Zündet man vorher auf dem Tropfen, dann wird dieser meist durchgeschlagen, und seine Reste beschädigen den Spiegel. Ein Tropfen Wasser in der Umschaltpause bringt die Karbidperle bald zum Zerfall. Andere Mittel gegen diese störende Erscheinung sind Verlängerung des Lichtbogens oder eine schwächere negative Kohle.

Die Perle entsteht nämlich durch Kondensation von Cerkarbid aus dem Docht der positiven Kohle auf der gegenüber den Bogenlichtgasen kälteren negativen Spitze. Wird diese nun infolge größerer Querschnittsbetastung heißer, dann ist die Tropfenbildung wesentlich vermindert. Durch ein besonderes, geschütztes Verfahren ist es gelungen, die Tropfenbildung zu beseitigen.

Eine andere Störung besteht im Abfallen verkupferter Kohlen während des Betriebes. Die Ursache sind unsichtbare Bruchstellen in den Kohlen unter der Verkupferung. Früher glaubte man, daß diese Kohlen durch Herunterfallen oder Transportschäden zerbrochen sind. Es kann aber auch vorkommen, daß längere Kohlen beim ersten Einspannen durch zu großen Druck in der Klemme angebrochen werden. Beim Nachsetzen kommt diese Stelle dem Lichtbogen näher, die Verkupferung schmilzt, und die Kohlenspitze fällt bis zur Bruchstelle ab. Darum ist größte Vorsicht beim Einspannen am Platze und gegebenenfalls ein Nacharbeiten der Kontaktteile vorzunehmen.

Feuchte Kohlen

Alle Pakete tragen den vorsorglichen Vermerk: „Trecken lagern!" Diese Forderung ist für alle Kohlen, besonders aber für alle Effektkohlen wichtig. Den Vorführern wird empfohlen, die Kohlen vor dem Gebrauch im Lampenhaus zu trocknen. Äußerlich feuchte oder weiche Packungen sind verdächtig, auch wenn die Kohlen einwandfrei aussehen. Wird Pappe feucht, gehen bestimmte Stoffe in Lösung und können von der Kohle aufgenommen werden. Diese Stoffe beschleunigen den Abbrand und lenken außerdem den Lichtbogen ab. In solchen Fällen bietet nachträgliches Trocknen keinen Schutz. Derartige Kohlen sind dann unbrauchbar.

Die Entlüftung der Kabine (des Vorführraums)

Die Einführung der Effektkohlen in die Kinoprojektionstechnik hat wiederholt zu Anfragen über die Entwicklung gesundheitsschädlicher Gase geführt. Es ist bekannt, daß beim Verbrennen von Kohlestiften im wesentlichen Kohlenoxyd und Stickoxyd entstehen, die in schlechtgelüfteten Räumen gesundheitsschädlich wirken. Diese Gase sind unsichtbar und müssen abgeleitet werden, wie es das Lichtspielgesetz vorschreibt.

Die Leuchtsalze der Effektkohlen werden als Oxyde in der Flamme sichtbar mitgeführt. Sie gehören aber nicht zu den gesundheitsschädlichen Stoffen, welche in die Verordnung über Berufskrankheiten aufgenommen sind. Allgemeine Beschwerden wie Kopfschmerzen oder Übelkeit können durch diese Staubteilchen nicht hervorgerufen werden. Diese Wirkung ist vielmehr den Verbrennungsgasen der Kohle zuzuschreiben, welche jedoch bei genügender Größe und Lüftung der Kabine niemals schädlich wirken können.

Die Fassung der Bestellungen

Schließlich noch ein Wort an unsere Abnehmer über die Fassung ihrer Bestellungen. Schnelle und sachgemäße Lieferung ist immer möglich, wenn die Aufträge richtig aufgegeben werden.

Außer der Marke dürfen Durchmesser und Länge nicht fehlen. Ist die Marke nicht bekannt, so geben die Stempelung aller Siemens-Plania-Kohlen oder die Streifbänder ihrer Packungen Aufschluß über die richtige Bezeichnung. Die Belastungstabellen enthalten mehrfach die genaue Markenangabe.

Für die Bestimmung der Verkupferung ist die Angabe der Stromstärke erforderlich. Bei den Reinkohlen genügt zum paarweisen Bezug die Markenangabe, also Marke A, Bio, Kinosa und SA; beim Bezug einzelner Kohlen muß hinzugefügt werden, ob Docht- oder Homogenkohlen, positive oder negative Kohlen gewünscht werden.

Nur die positiven Beck-Kohlen sind Eflfektkohlen, die negativen sind immer Reinkohlen. Man hat es also mit zwei ganz verschiedenen Marken zu tun, die in Bestellungen bezeichnet sein müssen, über die Verkupferung wurde bereits oben das Notwendige gesagt. Die Anspitzung der Kohlen erfolgt in verschiedener Form, je nach der erfahrungsgemäß häufigsten Anwendungsart.

Besondere Ausführungen, wozu beispielsweise die Spezialform „mit Krater" gehört oder die oben erwähnte Politur, müssen ebenfalls in den Bestellungen genannt sein.

Es gäbe noch viel zu sagen und zu erklären

In dieser Kino-Kohlenfibel wird eine umfassende Darstellung der Eigenschaffen, Anwendung und Leistung der Siemens-Plania-Kohlen für die Kinoprojektion gegeben. Es ist trotzdem noch nicht alles erwähnt, was auf diesem Gebiet zu sagen ist. Die Entwicklung schreitet fort. Der Farbfilm steigert die lichttechnischen Anforderungen weiter. Neue Lampen und Kohlen mit bisher unerreichter Wirkung stehen zur Verfügung.

Es ist Aufgabe des Herstellers, den Bedürfnissen voranzugehen und auf die zukünftige Entwicklung vorzubereiten. Unsere Prüfstände bieten die Möglichkeit die Wünsche und Anregungen der Abnehmer praktisch zu untersuchen und weitgehend zu erfüllen.

.

Das war eine Broschüre aus 1939 von den Siemens Plania Werken in Berlin.

Erheblich mehr über den Kohlebogen und die Erzeugung eines Plasmas finden Sie auch bereits hier bei uns im Beeich Kinotechnik. Sowohl in der Broschüre aus 1950 von dem Kohlehersteller Ringsdorf als auch in dem dicken Buch von Professor Finkelnburg aus 1947 können Sie viele Details nachlesen.

.